Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »Alagútfalazatok termikus vizsgálata (3. rész) – Passzív tűzvédelem

Cikkünket Vörös József emlékének ajánljuk. Köszönjük a tőlekapott szakmai támogatást és ösztönzést a cikksorozatmegírásához!

Bevezetés

Cikkünk második részében [2] részletesen bemutattuk a tűzhatásnak közvetlenül kitett alagútfalazatok felmelegedésének számítási módját, mind öntöttvas és acél-, mind vasbeton falazatok esetére. A mindennapi gyakorlat számára igyekeztünk a tervezést segítő nomogramokat megalkotni. Ezek limitációja során szembeötlött az a tény, hogy öntöttvas/acél falazatok esetén az OTSZ [3] által megkövetelt tűzállósági határérték nem teljesíthető külön tűzvédelmi beavatkozás nélkül. A vasbeton falazatok esetére ilyen markáns kijelentéssel nem éltünk. Ennek oka, hogy ott a mechanikai ellenállás vizsgálata és igazolása sokkal összetettebb probléma. Ennek ellenére vasbeton falazatok esetén is szükséges lehet a tűzvédelem alkalmazása, például a spalling (réteges leválás) jelenségének elkerülése érdekében. Ez a tönkremenetel az alkalmazott acélbetétek idő előtti felmelegedéséhez vezet és a szerkezet progresszív tönkremenetelét eredményezi. Cikkünk készítése során a passzív védelem kialakításának lehetőségeivel foglalkozunk csupán, az aktív tűzvédelem kérdéskörének vizsgálatától eltekintünk. Hasonló módon, mint cikkünk első részében, itt is anyagunk szerint két fejezetben tárgyaljuk a fém- és betonszerkezetű falazatok kérdéskörét.

Öntöttvas és szénacél alagútfalazatok felmelegedésének vizsgálata

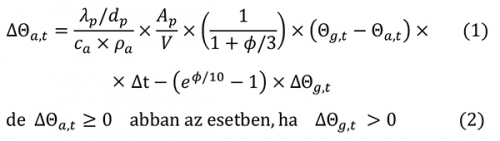

Ahogy arra már korábban utaltunk, a védelem nélküli alagútszerkezetek felmelegedésének meghatározása során [2], a fémszerkezetű falazatok tűzvédelmi bevonat vagy burkolat alkalmazása nélkül az OTSZ-ben [3] előírt tűzállósági határértékre nem igazolhatók, ezért a megfelelő tűzvédelem kialakítása elengedhetetlen. Ennek tervezése során a gazdasági és műszaki szempontok dominálnak eltérő módon a magasépítési szerkezetektől, ahol előtérbe kerülnek az esztétikai szempontok is. A védelemmel ellátott szerkezeti elemek felmelegedésének számításával részletesen foglalkozik az Eurocode [4]. A gyakorlati számításra a szabvány hasonló módszert mutat be, mint a védelem nélküli szerkezetek esetén. Eszerint a szerkezeti elem hőmérsékletének megváltozását kellően kis időlépésenként határozzuk meg. Az öntöttvas szerkezetekre az előírás nem tér ki, illetve az adatok is nehezen fellelhetők, így hőtechnikai paramétereit a szénacéléval megegyezőnek tekintjük, és ezáltal nem teszünk különbséget a két anyag felmelegedésének számítása között. A számítást célszerűen táblázatkezelő programban lehet elvégezni, mivel nagy mennyiségű adat kezelésére van szükség egy-egy számítás elvégzéséhez. A hőmérséklet megváltozását az 1. képlet alapján lehet számításba venni a 2. képletben található kikötés figyelembevételével. A szabvány alapján az időlépés nagysága védelemmel ellátott szerkezeti elem vizsgálata esetén Δt = 30 [s]. ahol:

ahol:

Δθa,t: az acél hőmérsékletének megváltozása [°C],

ca: az acél fajhője [J/kgK],

ρa: az acél anyagsűrűsége [kg/m3],

λp: a tűzvédő anyag hővezetési képessége [W/mK],

dp: a tűzvédő anyag vastagsága [m],

Ap/V: a profiltényező [1/m],

Φ: a tűzvédő anyag relatív hőtárolása [-],

Θg,t: a gáz hőmérséklete t időpillanatban [°C],

Θa,t: az acél hőmérséklete t időpillanatban [°C],

Δθg,t: a gáz hőmérsékletének megváltozása [°C],

Δt: az időlépés nagysága [s].

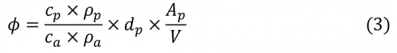

A tűzvédő anyag relatív hőtárolása a 3. képlet alapján határozható meg. ahol:

ahol:

Φ: a tűzvédő anyag relatív hőtárolása [-],

cp: a tűzvédő anyag hőmérséklettől független fajhője [J/kgK],

ρp: a tűzvédő anyag sűrűsége [kg/m3],

ca: az acél fajhője [J/kgK],

ρa: az acél anyagsűrűsége [kg/m3],

dp: a tűzvédő anyag vastagsága [m],

Ap/V: a profiltényező [1/m],

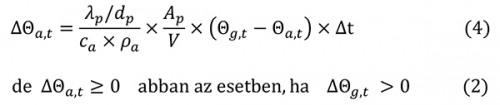

Abban az esetben, ha a tűzvédő anyag relatív hőtárolását elhanyagoljuk, akkor a biztonság javára tett közelítésként a 4. képlet alapján határozható meg a szerkezeti elem felmelegedése, a 2. képlet szerinti kikötés figyelembevétele mellett. Látható, hogy ebben a képletben már csak a tűzvédő anyag hővezetési képessége jelenik meg az anyagra jellemző hőtechnikai paraméterek közül. Ez abból a megfontolásból is szerencsés, hogy gyakran a tervezéshez szükséges összes paraméter nem áll rendelkezésre, valamint a tervezést segítő nomogramok készítése is egyszerűbbé válik, ahogy azt a későbbiek során bemutatjuk. Felhívjuk a figyelmet arra, hogy ez a konzervatív megközelítés akár jelentős túltervezéshez is vezethet.

ahol:

ahol:

Δθa,t: az acél hőmérsékletének megváltozása [°C],

ca: az acél fajhője [J/kgK],

ρa: az acél anyagsűrűsége [kg/m3],

λp: a tűzvédő anyag hővezetési képessége [W/mK],

dp: a tűzvédő anyag vastagsága [m],

Ap/V: a profiltényező [1/m],

Θg,t: a gáz hőmérséklete t időpillanatban [°C],

Θa,t: az acél hőmérséklete t időpillanatban [°C],

Δt: az időlépés nagysága [s].

A 4. képlet átrendezése révén az 5. képletet kapjuk. Ezt megvizsgálva látható, hogy a tűzvédelemre jellemző mennyiségeket a 6. képletnek megfelelően össze tudjuk vonni. Ezt a segédmennyiséget felhasználva jutunk el a 7. képlethez. ahol:

ahol:

ξ: segédmennyiség [W/m3K],

míg a további paraméterek megegyeznek a 4. képletnél közöltekkel.

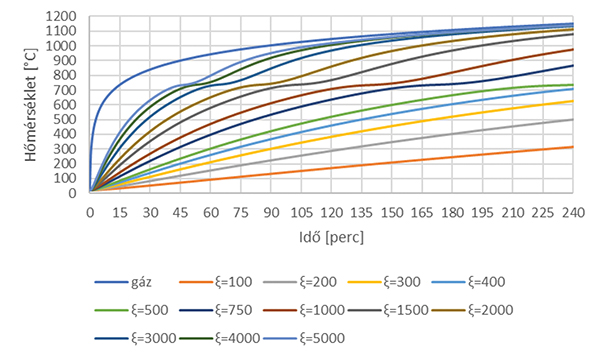

Az 5. képlet nagy előnye, hogy ebben a formában megteremti a tervezést segítő nomogramok előállításának lehetőségét. Cikkünk készítése során elkészült egy olyan MS Excel környezetbe implementált számítási eljárás, amelynek segítségével a tervezést segítő nomogramok előállítása a vizsgált szerkezeti anyagok és előíró módszer szerinti tűzgörbék esetén automatizálható. Megjegyezzük, hogy teljesítményen alapuló tűzfolyamatok esetén a paraméterek sokasága miatt a nomogramok létrehozásának nincs létjogosultsága. A terjedelmi korlátok miatt cikkünkben egyetlen jellegzetes nomogramot mutatunk be, amely szabványos tűzhatás esetén szemlélteti a szénacél szerkezeti elem felmelegedését.

A nomogramon az egyes görbeseregek az ξ paraméter alapján kerültek előállításra. A paraméter 100 és 5000 [W/m3K] közötti értéket vesz fel. Az elkészült nomogramot az 1. ábra szemlélteti.

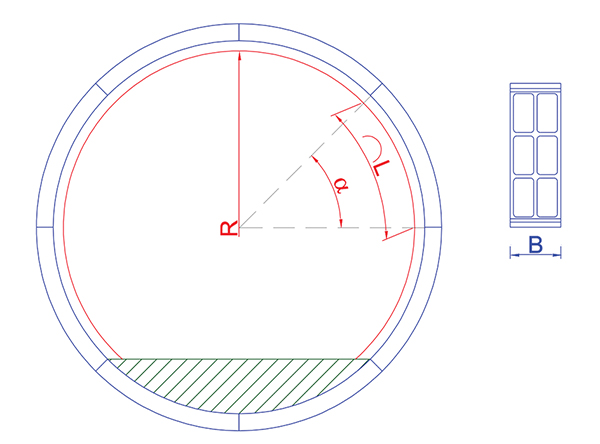

A védelemmel ellátott szelvény profiltényezője a gyakorlatban a tűzvédelmi burkolat belső kerülete és a szelvény keresztmetszeti területének hányadosaként vehető számításba magasépítési szerkezetek esetén. Az érték felvételét megkönnyítendő a szabvány [4] közöl egyszerűbb esetekre is sémákat, amelyek alkalmazására a tübbing elemek speciális kialakítása miatt nincs lehetőség. Profilkövető tűzvédelem kialakítása esetén a profiltényező meghatározása a cikkünk második részében [2] közölt, 7. ábrán bemutatott elvek alapján végezhető el. Dobozos kialakítás esetén a profiltényező számítása az alábbiak szerint hajtható végre, amely megoldás a szerzők egyéni elgondolásán alapszik és nem elfogadott szakmai konszenzus eredménye.

![3. ábra. A víztartalom hatása a szerkezeti elem felmelegedésére – 80 mm-es betonvédelem – relatív hőtárolás figyelembevételével, Ap/V=250 [1/m], p=4,0%](/php_images/major_3_abra-240314163755-600x319.jpg)

A szabvány [4] alapján az Ap-érték a tűzvédő anyag felszínének egységnyi hosszra jutó területe [m2/m], míg a V-érték az elem egységnyi hosszra jutó térfogata [m3/m]. A profiltényező meghatározására vonatkozó számításunkat célszerűen egy tübbing elem figyelembevételével végezzük el a 2. ábrának megfelelő módon. Abban az esetben, ha a tübbing elemek különböző méretűek, akkor a vizsgálatot el kell végezni és a kapott értékek maximumát kell alkalmazni a biztonság javára tett közelítésként. Az eljárás menete a következő:

1. Meghatározandó a tűzvédő anyag felszínének területe. Itt célszerűen a biztonság javára tett közelítésként a tűzvédő anyag tűznek kitett felületét vesszük számításba. A 2. ábrán bemutatott módon az alkalmazott geometria alapján meghatározható a tübbinghez tartozó L ívhossz, amelyet megszorozva a tübbing B szélességével, elő is állítottuk a tübbingre jellemző felületet.

2. Meghatározandó a tübbing térfogata. Ez az érték, ha nem elérhető, akkor az elem tömegének és az anyag sűrűségének (öntött vas és szénacél) hányadosaként előállítható.

3. Az 1. és 2. pontban előállított mennyiségek hányadosaként előállítható a falazatra jellemző profiltényező (Ap) értéke.

Megjegyzés:

- A tübbing és a tűzvédő anyag között esetlegesen lévő hézag nagyságát a szabvány [4] limitálja. Az ottani előírást a tübbing esetére alkalmazva a hézag nagysága a tübbing a falazat vastagságának ¼ részénél nem lehet nagyobb.

- A kialakítás miatt egyéb szabványok és előírások alkalmazására is szükség lehet.

- Az alkalmazott megoldásnak és rögzítésének is engedéllyel kell rendelkeznie.

- Az alkalmazott rendszer vizsgálatakor az esetleges ütközés következményeit is számításba kell venni, amelynek hatására a falazat védelme akár meg is szűnhet.

Tűzvédő anyagok tekintetében a gyártók termékei két nagy csoportba sorolhatók. Léteznek reaktív és passzív tűzvédő anyagok.

A reaktív (duzzadó) anyagok 220-250 °C hőmérsékleten felhabosodnak és szénbázisú habot hoznak létre, amely megvédi a szerkezetet a felmelegedéstől. A szerkezetre felhordott száraz rétegvastagság a néhány tized millimétertől néhány milliméterig tartó nagyságrendben változik. A tűz hatására a felhabosodás során a kialakuló szigetelőréteg vastagsága az eredeti száraz rétegvastagság 40-60-szorosa lehet. A tervezés során körültekintőnek kell lenni, mivel a felhabosodásnak helyigénye van, amit tudni kell biztosítani, különben a tervezett rétegvastagság és tűzvédelem nem képes kialakulni [5]. A tervezés másik fontos és szem előtt tartandó kérdése a tűzihorganyzás. Ha a szerkezet kritikus hőmérséklete meghaladja a cink olvadáspontját, abban az esetben a felhabosodó anyag a horganyrétegen megcsúszik és azzal együtt lefolyik a védendő szerkezetről [6]. A reaktív anyagok alkalmazása mellett szól a védelmi rendszer kis önsúlya és esztétikus megjelenése, amelyek látszó szerkezeti elemek esetén gyakran nem elhanyagolható szempontok. Jellemzően R15–R120 tűzállósági határérték biztosítható általuk [5].

A passzív tűzvédő anyagok állandó rétegvastagsággal kerülnek beépítésre. Idetartoznak a különböző tűzvédelmi habarcsok és burkolatok [5]. Ezek közé sorolandó továbbá az acélszerkezetek bebetonozással vagy elfalazással történő védelme is, amely technikák már jóval a korszerű méretezési módszerek megjelenése előtt tudatosan használt eljárások voltak. Az alkalmazott rétegvastagság általában 8–60 mm tartományba esik, és jellemzően R15–R240 tűzállósági határérték biztosítható általuk. A lapburkolatok nagyobb önsúllyal alakíthatók ki, mint a kisebb testsűrűségű habarcsvédelmek. A habarcs alkalmazása esetén a felület általában rusztikus, kisebb esztétikai igényű, de megfelelő technológiával sima felület is elérhető vele. A lapburkolatok alkalmazása esetén esztétikusabb megjelenésű felület érhető el [5].

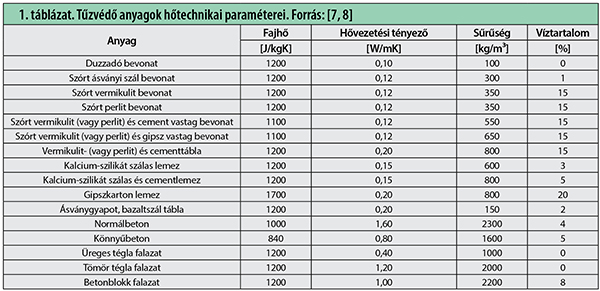

A bemutatott számítási módszer 1. és 4. képletének alkalmazásához is szükségesek a tűzvédő anyagok hőtechnikai paraméterei. Gyakran a tervezők számára ezek csak korlátozottan állnak rendelkezésre, így igyekeztünk a relevánsnak tartott anyagokhoz tájékoztató adatokat rendelni. Az 1. táblázatban a Heat Transfer freeware programban [7] található anyagjellemzőket foglaltuk össze, amelyek megegyeznek a Design of Steel Structures, 2nd edition-ben [8] található értékekkel. Az ECCS (European Convention for Constructional Steelwork) ajánlást tartalmaz az egyes anyagokban lévő víztartalom figyelembevételére is. Ez a víztartalom a tűz hatására fázisátalakuláson megy át és késlelteti a szerkezeti elem felmelegedését. A felmelegedésre jellemző grafikonon 100 °C hőmérsékleten egy plató jelenik meg, amelynek hossza megegyezik a késleltetési idő hosszával. Erre mutat példát a 3. ábra, amelynek bemenő paraméterei az 1. táblázat szerintiek, 80 mm-es betonvédelem alkalmazása esetén. Az alkalmazott profiltényező értéke Ap/V=250 [1/m]. A késleltetési idő számítása a 8. képletnek megfelelően végezhető el [8]. Az ábrán 20 °C-on megjelenő plató értelmezését a későbbiekben mutatjuk be, amely a relatív hőtárolás hatása miatt alakul ki. A vizsgált esetben a késleltetési idő értéke 7 perc, a 8. képlet alapján számítva. ahol:

ahol:

tv: késleltetési idő [perc],

p: a tűzvédő anyagban lévő víztartalom [%],

ρp: a tűzvédő anyag sűrűsége [kg/m3],

λp: a tűzvédő anyag hővezetési képessége [W/mK],

dp: a tűzvédő anyag vastagsága [m].

Ennek figyelembevételére két lehetőség van:

1. A tervező meghatározza a tűzhatással szembeni ellenállást a víztartalom figyelembevétele nélkül, majd a kapott értékhez hozzáadja a késleltetési időt. Ez a megoldás, ahogy a 3. ábrán is látható, a biztonság kárára erősen közelít, alkalmazását kerülni javasolt. Látható, hogy a 3. ábrán látható két vonal nem párhuzamosan fut egymással, az időben előre haladva egyre inkább közelítenek egymáshoz.

2. A tervező az 1. képletnek megfelelő számítását úgy alakítja át, hogy figyelembe vehesse a víztartalom hatását. Az általunk készített Excel program ezzel a módszerrel dolgozik és veszi figyelembe a víztartalom hatását. Ez a megoldás pontos számítást tesz lehetővé, valamint, az eredmények vizualizációjára is alkalmas, mint az a 3. ábrán is megtörténik.

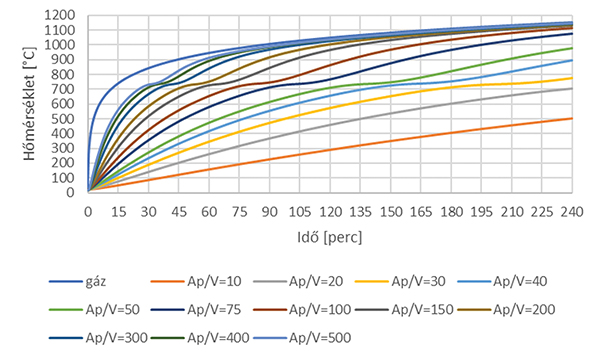

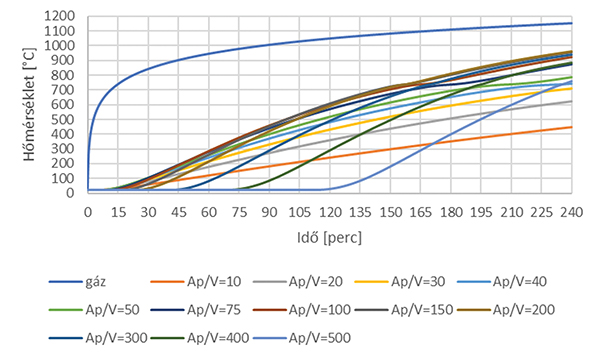

Ahogy arra korábban már felhívtuk a figyelmet, az alkalmazott közelítések mellett elkészített nomogramok a biztonság javára közelítenek. Ennek a közelítésnek a mértéke viszont túlzóvá is válhat és gazdaságtalanul túlméretezett tűzvédelmet eredményezhet, mivel a tűzvédő anyag relatív hőtárolása (Φ) jelentős mértékű lehet, jellemzően az olyan nagy sűrűségű és nagy rétegvastagságban alkalmazott tűzvédő anyagok esetén, mint a beton. Egy réteg hálós vasalással kialakítva akár 80 mm vastagságban is alkalmazható. Annak érdekében, hogy felhívjuk a figyelmet az eltérés nagyságára, létrehoztunk egy szemléltető nomogrampárt. Az ábrákat a 1. táblázat szerinti anyagjellemzők figyelembevételével alkottuk meg, 80 mm rétegvastagságú betonburkolat ellenőrzéséhez. A 4. ábra szemlélteti azt az esetet, amikor nem vesszük figyelembe a relatív hőtárolást, míg az 5. ábra azt az esetet mutatja be, amikor figyelembe vesszük azt. A nomogramokon az egyes görbeseregek az Ap/V paraméter alapján kerültek előállításra. A paraméter 10 és 500 [1/m] közötti értéket vesz fel minden esetben. Ahogy az 5. ábrán látható, a szerkezeti elemek hőmérséklete jelentősen alatta marad a 4. ábra szerint meghatározhatóknak. A másik szembeötlő különbség, hogy az 5. ábrán jelentős időtartamig megjelenik 20 °C hőmérsékleten egy plató a kialakuló hőmérsékletek tekintetében. Ennek nem más az oka, mint a 2. képlet szerinti kikötés alkalmazása. Könnyen belátható, hogy a valós anyagjellemzők és a relatív hőtárolás figyelembevételével mennyivel pontosabb nomogramok szerkeszthetők meg, mint amik fellelhetők a szakirodalomban. Igaz, ennek az ára az, hogy több nomogramnak kell rendelkezésre állnia, eltérve az uniformizált megoldástól. Annak érdekében, hogy a mindennapi tervezői munka megkönnyíthető legyen, a praxisban általánosan alkalmazott típusmegoldásokra méretezési nomogramok dolgozhatók ki, ahol az alkalmazott megoldáson túl a cikkünk első részében bemutatott különböző tűzhatások is figyelembe vehetők. A terjedelmi korlátok miatt a további nomogramok bemutatásától eltekintünk.

Beton és vasbeton alagútfalazatok felmelegedésének vizsgálata

Annak érdekében, hogy a réteges leválás (spalling) kialakulását és annak jelentőséget bemutassuk, a fejezet elején részletesen foglalkoztunk a betonban a tűzterhelés hatására bekövetkező változásokkal, azok okaival és befolyásoló tényezőivel.

A megszilárdult beton két fő komponensből álló összetett anyag, amelyek az adalékanyag és a cementkő. Hőmérséklet-emelkedés hatására mindkettőben változások következnek be. A hőmérséklet emelkedésével romlanak a beton szilárdsági jellemzői. A beton a lehűlés során sem nyeri vissza eredeti tulajdonságait, jellemzőit, mivel a hőterhelés hatására szerkezetében visszafordíthatatlan folyamatok mennek végbe, a beton szerkezete megbomlik, és végezetül tönkremegy. A beton tűzterhelés hatására bekövetkező tönkremenetele [9] szerint alapvetően két okra vezethető vissza:

- a beton alkotóelemeinek kémiai átalakulására,

- a betonfelület réteges leválására.

Ezekbe beleértendők a melegítés során kialakuló belső mikrorepedések is. A cementkőben és a betonban hőmérséklet-változás hatására lejátszódó kémiai folyamatok alakulását termoanalitikai módszerekkel vizsgálhatjuk. A beton szilárdsági tulajdonságainak változása magas hőmérsékleten a következő paraméterektől függ [10]:

- a cement típusától,

- az adalékanyag típusától,

- a víz-cement tényezőtől,

- az adalékanyag-cement tényezőtől,

- a beton kezdeti nedvességtartalmától,

- a hőterhelés módjától.

Ezek közül a hőterhelés módja rendkívül fontos az alagúttüzek vizsgálata során, mivel sokkal intenzívebb tűzterhelést kap az alagútfalazat, mint a hagyományos cellulóz (szabványos tűzgörbe) tüzek esetén.

Magas hőmérséklet hatására a beton szerkezete megváltozik:

- 100 °C körül a tömegveszteséget a makropórusokból távozó víz okozza. Az ettringit bomlása 50 °C és 110 °C között következik be [11]. 200 °C körül további dehidratációs folyamatok zajlanak, ami a tömegveszteség újabb, kismértékű növekedéséhez vezet. A különböző kiinduló nedvességtartalmú próbatestek tömegvesztesége eltérő lesz egészen addig, amíg a pórusvíz és a kémiailag kötött víz eltávozik.

- A kiinduló nedvességtartalom függvényében a tömegveszteség eltérése különösen a könnyűbetonok esetén jelentős. A kiinduló nedvességtartalomtól függő további tömegveszteség 250 és 300 °C között már nem érzékelhető.

- 450 °C és 550 °C között a nem karbonátosodott portlandit bomlása következik be. Ez a folyamat endoterm (hőelnyelő) csúcsot és ezzel egyidejűleg újabb tömegveszteséget okoz [12].

- A közönséges betonok esetén a kvarc α-ból β módosulatba való átkristályosodása 573 °C-on kis intenzitású endoterm csúcsot okoz. A kvarc átalakulása 5,7%-os térfogat-növekedéssel jár [13], ami a beton lényeges károsodását eredményezi. Ezen hőmérséklet fölött a beton nem rendelkezik jelentős teherbírással.

- 700 °C-on a kalcium-szilikát-hidrát vegyületek vízleadással bomlanak, ami szintén térfogat-növekedéssel és további szilárdságcsökkenéssel jár [14].

- A kvarckavics adalékanyagú betonoknál 150 °C-ig a cementkő porozitása, valamint az adalékanyag és a cementkő közötti kontaktzóna porozitása nő. A kontaktzónában 150 °C-ig repedések keletkezhetnek, amit az adalékanyag és cementkő különböző hőtágulásával magyarázhatunk.

- A cementkő struktúrája 450 °C-ig stabil, de mikrorepedések már ilyen hőmérséklet során is keletkezhetnek.

- 450 és 550 °C között azonban a portlandit bomlása miatt a porozitás megnő. Ezt követően 650 °C-ig a cementkő felépítése nem változik.

- 650 °C felett a kalcium-szilikát-hidrát vegyületek bomlása megkezdődik, és a kapillárisok száma megnő.

- 750 °C felett a pórusok átmérője nagymértékben növekszik. A különböző mikrorepedések mérete függ az adalékanyag legnagyobb szemnagyságától [14].

- A hőterhelés hatására a beton színe változik.

- 300 °C és 600 °C között rózsaszín, amit a vasionok oxidációja okoz.

- 600 °C és 900 °C között halványszürke.

- 900 °C és 1100 °C között sárgásbarna lesz.

Mészkő adalékanyag esetén 700 °C felett fekete elszíneződés előfordulhat, amit az adalékanyag fekete bomlása idéz elő. A színárnyalatok változásai szabad szemmel nem láthatók, elemzésük mikroszkóppal, illetve digitális fényképek elemzésével lehetséges. A színárnyalatok változásának elemzése mindenképpen célszerű, hiszen a rekonstrukció során számos hasznos információt nyújthat a szerkezetet ért hőhatásról [15].

A beton kémiai, illetve fizikai szerkezetváltozásának hatására a beton szilárdsági jellemzői is megváltoznak. A Beton esetén a hőmérséklet emelkedésének hatására csökken a betonszilárdság, de nő az alakváltozó képesség. A betonfelületek réteges leválásának két oka lehet:

- a betonból távozó vízgőz lefeszíti a felületi rétegeket,

- a terhelt zóna már nem tudja a hőtágulásból származó újabb erőket felvenni és lemorzsolódik, leválik.

A réteges leválás hatására a betonacélok szabaddá válnak és a tűzhatás közvetlenül éri őket. Ennek hatására intenzív felmelegedésen mennek keresztül és ezzel párhuzamosan szilárdságuk rohamosan csökken, ami progresszív tönkremenetelhez vezet.

Hertz [16] szerint a nagy szilárdságú betonok mellett még a nagy tömörségű betonok is veszélyesek a betonfelület robbanásszerű leválása szempontjából, például a szilikapor-tartalmú betonok. Hertz és munkatársainak kísérletei alapján megállapították, hogy számos esetben a lehűlés során következik be a betonfelület leválása. A betonfelület leválása szempontjából a kritikus léghőmérsékelet 374 °C. Megállapították, hogy 3-4% nedvességtartalom alatt a betonfelület leválásának az esélye nagyon kicsi. A nagy szilárdságú betonok felületének leválását általában a hőmérséklet emelkedésének hatására bekövetkező feszültségek okozzák; normálbetonok esetén általában a betonból távozó vízgőz feszíti le a felületi rétegeket. A betonfelület leválásának mechanizmusa a következő:

– a betonfelület egyik oldalát hőterhelés éri,

– a betonból távozó vízgőz hatására egy vízgőzzel telített réteg alakul ki,

– ahol a vízgőz nyomása egyre nő

– és lefeszíti a betonrétegeket.

A betonfelület réteges leválásának az esélyét befolyásolják:

- A külső tényezők (például a tűz jellege, a szerkezetre ható külső terhek nagysága).

- A geometriai jellemzők (például a szerkezet geometriai adatai, a betonfedés nagysága, a vasbetétek száma és elhelyezkedése).

- A beton összetétele (az adalékanyag mérete és típusa, a cement és a kiegészítő anyag típusa, a pórusok száma, a polipropilén- száladagolás, az acél szálerősítés, a beton nedvességtartalma, áteresztőképessége és szilárdsága) is.

A betonra átadódó nyomóerő függvényében változik a felület réteges leválásának esélye. Kisebb nyomóerő esetén kisebb keresztmetszeti méret előírása is elegendő a betonfelület réteges leválásának megakadályozására, ahol a feltüntetett szükséges betonfedési értékek függetlenek a hőterhelés mértékétől és időtartamától.

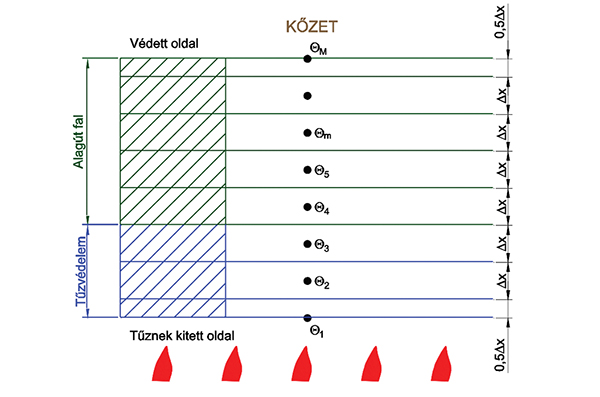

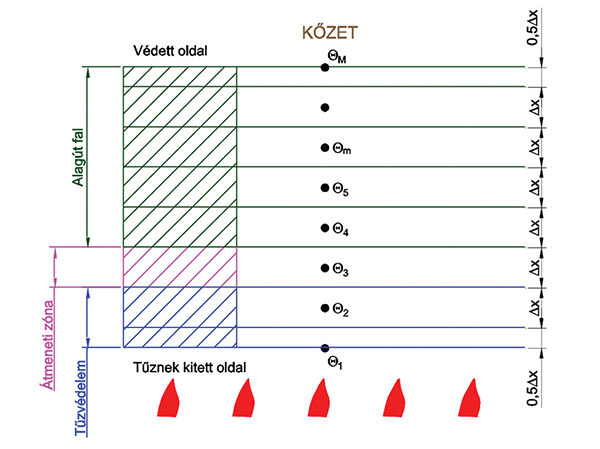

Ahogy korábban már utaltunk rá, a 374 °C-os kritikus hőmérséklet elérése már a réteges leválás jelenségét okozhatja. Ez a hőmérséklet alagúttüzek esetén rövid időn belül ki tud alakulni és tönkreteszi a szerkezetet. A spalling kialakulása ellen eredményes megoldás lehet az anyagoldalon történő beavatkozás, a betonkeverék tudatos megtervezése. Ezen belül külön kiemelhető a polipropilén szálak alkalmazása, amelyek kiégésük során pórusokat képeznek és csökkentik a szerkezetben kialakuló, a betonfelület repedését okozó gőznyomást. Ez a megoldás az alagút falazatát nem védi a hőterheléstől, így annak degradációját érdemben nem akadályozza. Ezért a tűzeset rekonstrukciója során számolni kell azzal, hogy a falazat jelentős vastagsága érdemben károsodott és maradó szilárdsága elégtelen a tartószerkezeti funkció fenntartásához. Ezen részek eltávolítását követően van lehetőség a falazat szükséges megerősítésére (például: lőttbetonos kéreg alkalmazása). A másik eredményesen alkalmazható passzív védelmi lehetőség, hogy az alagút falazatára tűzvédő habarcsot, tűzvédő burkolati rendszert helyezünk fel. Ezek beépítésére is csak megfelelő minősítés esetén van lehetőség, amelynek ki kell terjednie a rögzítési rendszer megfelelőségére is. Cikkünk első két részében bemutattunk egy, a véges differenciák módszerén alapuló, Excel alapú számítási módszert, amelyet egyrétegű szerkezetek vizsgálatára sikeresen validáltunk egydimenziós hővezetés figyelembevétele mellett. Programunkat továbbfejlesztve lehetőséget találtunk arra, hogy valós kétrétegű rendszert is tudjunk modellezni és számítani, ami által a tűzvédelmi rendszer hatékonyságáról is megbizonyosodhatunk. A vizsgálat során meg tudjuk állapítani, hogy a burkolati rendszer hatékonyan képes-e az alagútfalazat felmelegedésének gátlására. Ahogy cikkünk korábbi részében tettük, most is Δx vastagságú zónákra osztottuk fel a rendszert. A Δx méret megválasztásánál a tűzvédelmi rendszer és az alagútfalazat vastagságára is figyelemmel kell lenni. A vizsgálat kiindulási állapotát jellemző valós kétrétegű rendszert és annak „hálózását” a 6. ábra szemlélteti.

A bemutatott valós rendszer is vizsgálható lenne Excel programunkban. Mivel az anyagjellemzőket az egyes zónákhoz rendeltük, így ezt a megközelítést erős közelítésnek éreztük és a határfelületen fellépő pontatlanságot igyekeztünk minimalizálni. Ennek megfelelően a valós kétrétegű rendszert a 7. ábrának megfelelő módon átalakítottuk egy fiktív háromrétegű rendszerré. Ez a megoldás a szerzők egyéni elgondolásán alapszik és nem elfogadott szakmai konszenzus eredménye.

A fiktív háromrétegű rendszerben a biztonság javára tett közelítésképpen a tűzvédő anyag alagútfalazattal érintkező Δx vastagságú zónáját átmeneti zónaként vesszük figyelembe és az anyagjellemzőket a tűzvédő anyagra és a betonra jellemző értékek átlagaként kezeljük. Ezzel az elgondolással a határfelületi hiba értéke csökkenthető. A hiba csökkentésének másik eredményes módja a Δx méret csökkentése, amely az átmeneti zóna vastagságát is csökkenti. A bemutatott módszer várakozásunk szerint eredményesen alkalmazható, validációja még szükséges.

Meg kell említenünk, hogy az alkalmazhatóságot nagyban nehezíti, hogy limitált mennyiségben állnak rendelkezésünkre adatok a tűzvédő anyagok hőmérséklettől függő anyagjellemzőire, amelyek közül a hővezetési tényező változása erősen képes befolyásolni a modell „jóságát” és az eredmények megbízhatóságát.

Összefoglalás

Cikkünk harmadik részében az elméleti megfontolások alapján a mindennapi gyakorlat számára adtunk kiindulási alapot a passzív tűzvédelmi megoldások tervezéséhez. A korábbi részekhez hasonlóan most is külön kezeltük a fém és beton alagútfalazatok kérdéskörét. Javaslatokat tettünk tapasztalataink alapján a termikus modellek átalakítására a tűzvédelmi burkolatok tervezéséhez, valamint bemutattuk a passzív tűzvédelem kialakítási lehetőségeit. A fémszerkezetű alagútfalazatok esetén bemutattuk a késleltetési idő számításának lehetőségeit, valamint annak időtől való függését. Rávilágítottunk arra, hogy konstans értékként történő alkalmazása a biztonság kárára történő közelítést okoz. Betonfalazatok esetén bemutattuk a spalling jelenségét és a befolyásoló tényezőket. Az általunk alkalmazott modell limitációjaként rávilágítottunk cikkünk korábbi részeinek tanulságai alapján arra, hogy a tűzvédő anyagok esetén az anyagjellemzők hőmérséklettől való függésének korlátolt ismerete a modell minőségére és az eredmények pontosságára negatív hatást gyakorol. Cikksorozatunk zárásaként, a negyedik részben az alagútfalazatok tűzhatás során szükséges mechanikai vizsgálataival, az alagúttüzek teljesítményalapú elemzésével, és az aktív tűzvédelmi beavatkozások lehetőségeivel kívánunk foglalkozni.

Irodalomjegyzék

- [1] Dr. Majorosné dr. L. É. E., Dr. Major Z. Alagútfalazatok termikus vizsgálata (1. rész). Elméleti alapok. Sínek Világa 2023;3:14-23.

- [2] Dr. Majorosné dr. L. É. E., Dr. Major Z. Alagútfalazatok termikus vizsgálata (2. rész). Gyakorlati ismeretek. Sínek Világa 2023;5:2-8.

- [3] 54/2014. (XII. 5.) BM-rendelet az Országos Tűzvédelmi Szabályzatról, https://net.jogtar.hu/jogszabaly?docid=a1400054.bm, Letöltve: 2023. 04. 26.

- [4] MSZ EN 1993-1-2:2013 Eurocode 3: Acélszerkezetek tervezése, 1-2. rész: Általános szabályok. Szerkezetek tervezése tűzhatásra. Budapest: MSZT; 2013.

- [5] Szakál R. Tűzvédelmi rendszerek alkalmazása, tervezése. Mérnökkamarai továbbképzés előadása. Budapest, 2021. 04. 26., https://www.bpmkkepzesek.hu/images/Szaka%CC%81l_Regina_Tu%CC%8Bzve%CC%81delmi_rendszerek_alkalmaza%CC%81sa_me%CC%81reteze%CC%81se.pdf, letöltve: 2021. 12. 14.

- [6] Buzás Gy. Acélszerkezetek tűzvédelme tűzvédő festékekkel – hibát hibára? http://www.vedelem.hu/letoltes/anyagok/872-acelszerkezetek-tuzvedelme-tuzvedo-festekekkel-%E2%80%93-hibat-hibara.pdf. Letöltve: 2021. 12. 14.

- [7] Heat Transfer freeware program. https://www.finesoftware.eu/structural-analyses/heat-transfer/ Letöltve: 2021. 12. 14.

- [8] Franssen JM, Real PV. Fire Design of Steel Structures. 2nd edition, 2015, Publisher: ECCS – European Convention for Constructional Steelwork. ISBN (ECCS): 978-92-9147-124-9. ISBN (Ernst & Sohn): 978-3-433-03143-8

- [9] Kordina K. Über das Brandverhalten punktgestützter Stahbetonbalken, Deutscher Ausschuss für Stahlbeton, Heft. ISSN 0171-7197. Berlin: Beuth Verlag GmbH; 1997. p. 479.

- [10] Thielen KC. Strength and Deformation of Concrete Subjected to high Temperature and Biaxial Stress-Test and Modeling, (Festigkeit und Verformung von Beton bei hoher Temperatur und biaxialer Beanspruchung - Versuche und Modellbildung) Deutscher Ausschuss für Stahlbeton, Heft. ISSN 0171-7197. Berlin: Beuth Verlag GmbH; 1994. p. 437.

- [11] Khoury GA, Grainger BN, Sullivan PJE. Transient thermal strain of concrete: literature review, conditions within specimen and behaviour of individual constituents. Magazine of Concrete Research 1985;37:132.

- [12] Schneider U, Weiß R. Kinetische Betrachtungen über den thermischen Abbau zementgebundener Betone und dessen mechanische Auswirkungen. Cement and Concrete Research 1977;11:22-9

- [13] Waubke NV. Über einen physikalischen Gesichtspunkt der Festigkeitsverluste von Portlandzementbetonen bei Temperaturen bis 1000°C Brandverhalten von Bauteilen, Dissertation, TU Braunschweig, 1973.

- [14] Hinrichsmeyer K. Strukturorientierte Analyse und Modellbeschreibung der thermischen Schädigung von Beton, Heft 74 IBMB, Braunschweig, 1987.

- [15] Annerel E, Taerwe L. Methods to quantify the colour development of concrete exposed to fire. Construction and Building Materials 2011;25(10):3989-97. ISSN 0950-0618, http://dx.doi.org/10.1016/j.conbuildmat. 2011. 04. 03.

- [16] Hertz, K.D. (2005): Limits of spalling of fire-exposed concrete, Fire Safety Journal, Volume 38, Issue 2, 2003, Pages 103-116, ISSN 0379-7112, http://dx.doi.org/10.1016/S0379-7112(02)00051-6.Høj, N., P. (2005): Fire Desin of Concrete Stuctures, Proceedings of fib symposiumon Keep concrete attractive, (edited by Gy. L. Balázs, A. Borosnyó)i, 23-25 May 2005

- Budapest, pp.: 1097-1105

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.