Rovatok 2015-től

Rovatok

- Bemutatkozás »

- Fejlesztés beruházás »

- Informatika »

- Korszerűsítés »

- Környezetvédelem »

- Közlekedésbiztonság »

- Közlekedéstörténet »

- Kutatás »

- Megemlékezés »

- Méréstechnika »

- Mérnöki ismeretek »

- Minőségbiztosítás »

- Szabályzatok »

- Technológia »

- Egyéb »

Szerzői segédlet

A Sínek Világa folyóirat szerzőinek összeállított szempontok és segédlet.

Tovább »Szintetikus makroszál-erősítésű aknák

Szálerősítésű beton

Jelenleg szabványszinten nincs szabályozva a szálerősítésű beton méretezése, az Eurocode nem tartalmaz erre vonatkozó eljárásokat. Ugyanakkor a jövőben megjelenő Eurocode L melléklete már tartalmazni fog méretezési módszereket, amiket a fib Model Code 2010 nevű irányelvből vesznek át. A fib Model Code-ot előszabványnak is hívhatjuk, amelyet számos nemzeti irányelv tapasztalatai alapján alkottak meg.

A méretezés során mindenképp szabványos méretezési módszerre akartunk támaszkodni, így az üzemeltetővel és kivitelezővel a következő megoldást választottuk. A szerkezetet teherbírási (ULS), használhatósági (SLS) és fáradási (FAT) határállapotokban vasalásmentes betonszerkezetként méreteztük, míg a duktilitási vizsgálatnál a fib Model Code alapján készítettük el a számításokat. Vasalásmentes betonszerkezetek esetében az Eurocode egy módosító tényezőt használ, amellyel figyelembe veszi az anyag alacsony duktilitásából adódó alacsonyabb biztonságot.

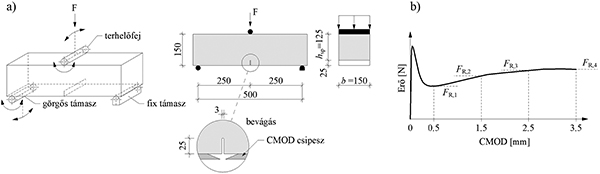

A beton berepedése után a szálak elkezdenek dolgozni, amelynek során a repedést áthidalják, így a repedési síkon további feszültséget képesek felvenni. Ezt a feszültséget hívjuk maradó feszültségnek, amelyet szabványos gerendateszt-vizsgálattal (EN 14651) lehet meghatározni (4. ábra).

A vizsgálat során kapott FR,j (j=1,2,3,4) értékekből (4. b ábra) származtathatjuk a szálerősítésű beton fR,j anyagparamétereit, amelyeket a számításban használunk fel.

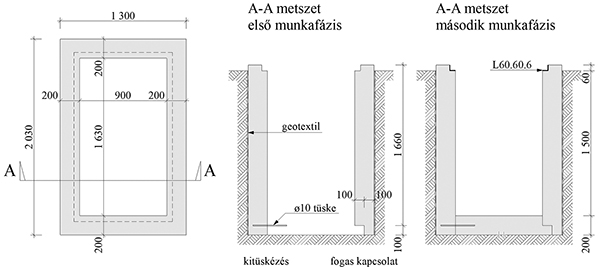

Egy tipikus szintetikus makroszál-erősítésű betonszerkezetű akna megoldását az 5. ábrán mutatjuk be. Eltérően a vasbeton szerkezetű aknáktól, itt először a falakat építik meg külső földzsalu és belső acélzsalu segítségével, majd tüskés vagy fogas kapcsolattal készítik el az alsó lemezt.

Végeselemes méretezések

A szálerősítésű beton pontos méretezésére leginkább fejlett végeselemes programok alkalmasak. Az általunk használt szoftver az ATENA, amelyet a Cervenka Consulting cseh cég fejleszt. Az ATENA a világ egyik vezető beton- és vasbeton szerkezetekre specializálódott szoftvere, amelyben a szálerősítésű beton anyagmodell dr. Juhász Károly Péter doktori munkája alapján készült a FibreLAB projekt keretein belül (fibrelab.eu).

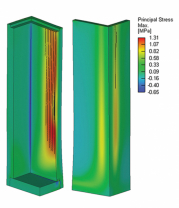

A szoftver segítségével különböző terhelési állapotokban meghatározható a szerkezet alakváltozása, a keletkező feszültségek és a repedések megjelenésével azok iránya és tágassága. Az egyik vizsgált akna repedezett állapota a 6. ábrán látható.

A méretezések elvégzése után megállapítható volt, hogy a legtöbb akna esetében a 4 kg/m3-es adagolású szálerősítésű beton alkalmas volt a terhek viselésére. A száltípus kiválasztásánál a japán fejlesztésű és gyártású BarChip 48 típusú makroszálra esett a választás, ami már bizonyított más vasúti projekteknél is (Nagy, Juhász).

Karbonlábnyom-számítások

Globális fejlődésünknek fontos részét képezi a fenntarthatóság. Általánosságban egy szerkezet előállítása során négy jelentős munkafázisról beszélhetünk, amely hatalmas környezeti terhelést jelent: tervezés, nyersanyaggyártás, anyagszállítás és helyszíni kivitelezés. A tervezés kevesebb mint 1%-át adja, a nyersanyag előállítása 90%-át teszi ki a projekt teljes CO2-lábnyomának, míg az anyagszállítás és a helyszíni kivitelezés rendre 3 és 6%-ot jelentenek. Ezen adatok projektenként eltérhetnek, értékük nagyban függ a tervezéstől és a felhasznált alapanyagoktól.

Szignifikáns CO2-csökkentés érhető el optimalizált tervezéssel, illetve a felhasználandó anyagok gondos kiválasztásával, hiszen a végtermék jelentős környezeti terhelését az alapanyagok teszik ki. Tervezésünk során kiváltottuk a hagyományos vasalást szintetikus makroszálakkal, aminek következtében nagy mennyiségű, magas CO2-lábnyomú acélt takarítottunk meg. A szintetikus makroszálas technológiának köszönhetően a végtermék nemcsak fenntarthatóbb, hanem egyszerű használatuk miatt a munkafolyamat gyorsabb és gazdaságosabb lesz.

Az üvegházhatású gázok (ÜHG) kibocsátásának általános mértékegysége a CO2-egyenérték (CO2e), amely a különböző üvegházhatású gázok eltérő globális felmelegedési potenciálját tükrözi. A karbonlábnyom-számítás során a közvetetten és közvetlenül levegőbe kerülő ÜHG-kibocsátás mértékét számoljuk, azaz az adott gáz kibocsátását szorozzuk a 100 év alatti globális felmelegedést okozó potenciáljával (global warmin potential – GWP). Az általunk készített egyszerűsített számításban csak a legjelentősebb, a felhasznált anyagok előállítása során keletkező CO2e-értékeket vesszük figyelembe, a szállításból és kivitelezésből adódó értékektől eltekintünk. Minden anyag gyártójának kötelessége az úgynevezett EPD-ben (environmental product declaration, környezetvédelmi terméknyilatkozat) közzétenni az 1 tonna mennyiség előállítása során keletkező CO2e tömegét. A felhasznált anyagok és mennyiségük ismeretében az anyagok előállítása során keletkező CO2e-értékeket meghatároztuk, amely a vizsgált geometriájú, hagyományos vasbeton akna esetében 387 kg CO2e, illetve a szálerősítésű beton esetében 265 kg CO2e volt. Látható, hogy az aknánál csak az erősítés típusát változtattuk meg (betonacélról szintetikus makroszálra), mégis jelentős karbonlábnyom-megtakarítást értünk el, nagyságrendileg 30%-ot. Az aknafal vastagságának vagy a beton összetételének optimalizálásával további jelentős megtakarítás érhető el.

Helyszíni vizsgálatok

A méretezési módszer verifikációjának igénye, illetve az újfajta betonerősítési módszer indokolttá tette valós méretű helyszíni terhelési vizsgálatok elvégzését.

Az első terhelési vizsgálatnál egy üres, félig megrakodott, illetve teljesen megrakodott teherautót állítottunk az akna mellé, és az akna közepén mértük az aknafalak elmozdulását (7. ábra). Az elmozdulás mértéke igen csekély volt, az akna még nagy terhekre is csak kismértékű elmozdulást szenvedett, repedés nem keletkezett. Numerikus számításokkal modelleztük a valós terhelést, ennek eredményei alapján jóval nagyobb felszíni tehernél kaptunk volna jelentős elmozdulást, azonban ilyen teherszintnél a talaj tönkremenetele is bekövetkezett volna.

Az első vizsgálat után felmerült az igény az akna globális teherbírásának meghatározására, így tönkremenetelig történő terhelést kellett elvégezni. Ennek érdekében két, egyforma geometriájú aknát építettünk, az első esetben erősítés nélküli betonból (plain concrete – PC), míg a második esetben a tervezett szálerősítésű betonból (fiber reinforced concrete – FRC). Az aknák geometriai mérete az 5. ábra szerinti volt, egymástól nagyjából 50 m-re helyezkedtek el.

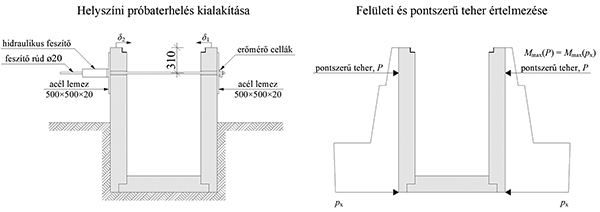

A numerikus vizsgálatok eredményeinél azt láttuk, hogy a tönkremenetelhez az akna felső oldalán, a fal közepén és szélein megjelenő repedések vezetnek. A felső oldalon a megtámasztás hiánya miatt a kialakult repedés tovább növekszik, majd a teherbírás elérése után az akna fala befele jelentősen elmozdul. A helyszíni próbaterhelés során egy olyan terhelési megoldást választottunk ki, amely ehhez a tönkremenetelhez hasonló alakváltozást idéz elő, a terhelőerő és elmozdulás pontosan mérhető, és a terhelőerő fokozatosan növelhető egészen a tönkremenetelig. A 8. ábrán felvázolt terhelési elrendezéssel az akna felső oldalán az aknafalon átvezetett menetes rudat feszítettünk egy hidraulikus feszítővel, a keletkező erőt és a terhelt falak elmozdulásait folyamatosan mértük.

A terhelés elvégzése után egy numerikus modellel ugyanezt a terhelési módszert megvizsgáltuk és a numerikus erő-elmozdulás diagramokat is megkaptuk. A helyszíni, illetve a numerikus vizsgálatok erő-elmozdulás diagramjait a 9. ábrán mutatjuk be.

Irodalomjegyzék

- BarChip 48 szintetikus makro szálerősítés. www.szalerositesubeton.hu

- Červenka V, Jendele L, Červenka J. (2023) Advanced Tool for Engineering Nonlinear Analysis (ATENA) 5.9.1c, Prague. www.cervenka.cz/products/atena/

- fib Model Code for Concrete Structures (2013) DOI: 10.1002/9783433604090

- Nagy J, Juhász KP, Herman S, Herman K. Az első magyar, műanyag szállal erősített és füvesített villamospálya (1. rész) – A szegedi 1-es és 3-as villamosvasút tervezése. Sínek Világa 2015 (2)

- Romualdi JP, Batson GB. Behaviour of reinforced concrete beams with closely spaced reinforcement. Journal of the American Concrete Institute 1963;60(6):775-90.

Ha szeretne rendszeresen hozzájutni a legfrisebb számokhoz, fizessen elő a folyóiratra.